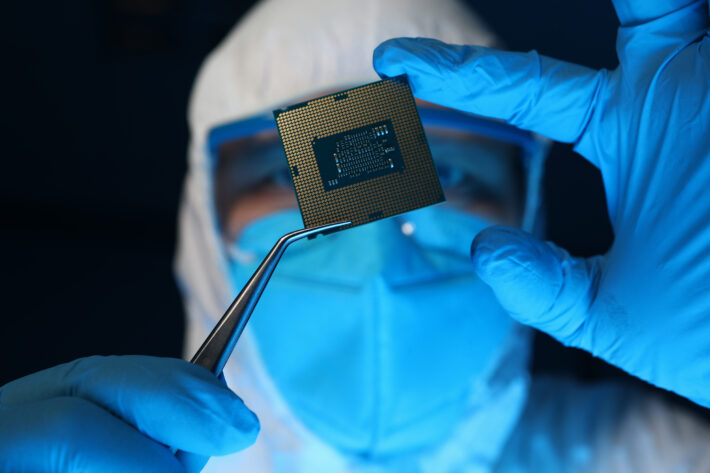

半導体はPCやスマホ、自動車など、現代機器では数え切れないほどの製品に数多く使われています。前工程から後工程に渡り様々な製造・検査工程を展開する半導体製造事業。各工程で使用される装置の技術発展は目まぐるしく日進月歩で変貌しています。

半導体はPCやスマホ、自動車など、現代機器では数え切れないほどの製品に数多く使われています。前工程から後工程に渡り様々な製造・検査工程を展開する半導体製造事業。各工程で使用される装置の技術発展は目まぐるしく日進月歩で変貌しています。成膜装置、蒸着装置、エッチング装置、スパッタ装置、露光装置などには、大電流コネクタや真空用コネクタを使われており、各装置の高度な仕様要求に応えるために進化しています。こういった技術力の発展が凄まじい装置を設計する開発者や設計者が最先端の設計を進める中で、コネクタを選定するときのポイントは何でしょうか。

コネクタを選定する際の一般的な採用項目としては大きく分けて下記の4点が挙げられます。

① 価格

② 納期

③ 電気的仕様

④ サイズ

当然、半導体製造装置業界の装置設計においても上記4点は採用基準として重要視されることは間違いありません。

ただ①~④の問題解決については専門メーカーであれば標準品、所謂カタログ品の提案で解決することが多く、設計者の抱える本質的な問題点への解決にはならないことが多いようです。

なぜかというと、半導体に関連する装置で使用されるコネクタは装置の性質上、時に上記4点よりも優先される選定基準が存在するからです。

それは半導体製造装置の設計においてコネクタに求められるSPEC(仕様)にあります。

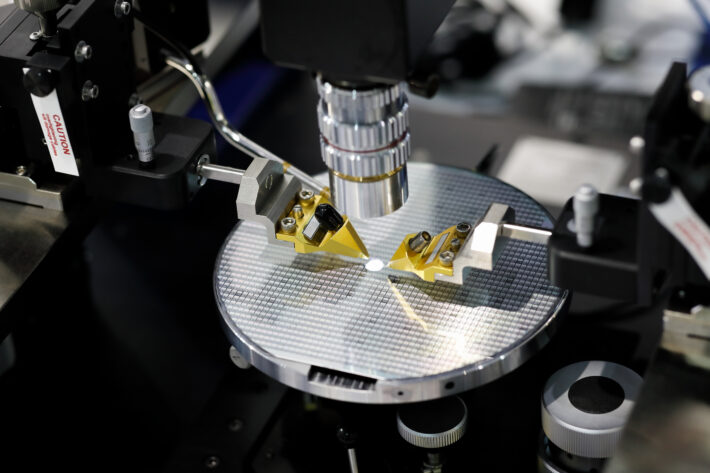

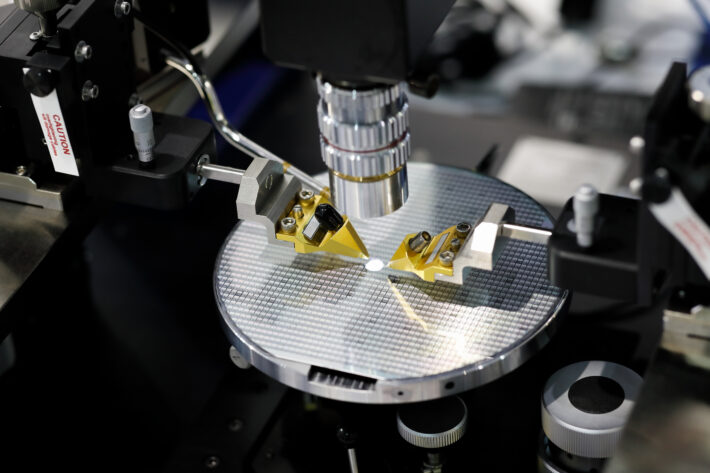

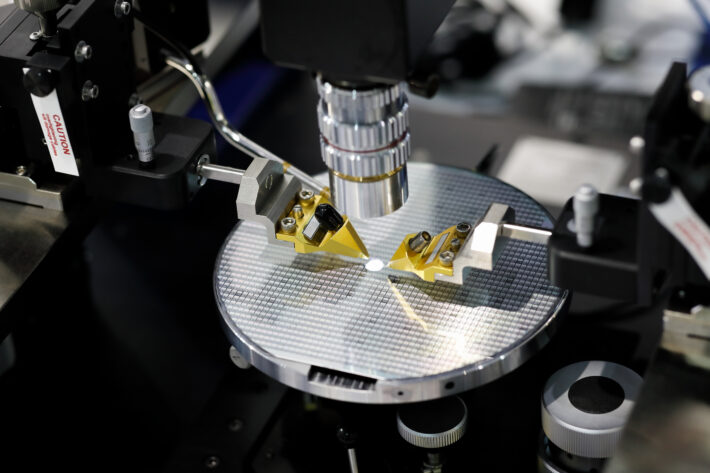

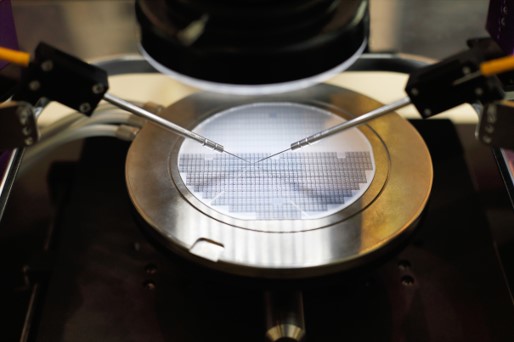

半導体製造装置で使用されるコネクタは主にハーメチックシールやフィードスルーなどと呼称されることが多い真空用のコネクタや電流導入端子が主となっています。

それらは主に装置内でウェハーを処理するための真空チャンバーに搭載されます。

半導体ウェハーは年々大口経化しており、ウェハーの熱膨張や波長の依存性などに依ってチャンバーは再設計される必要があります。また各工程において、あらゆるプロセス装置や自動化装置の設計も見直す必要性にも迫られます。

その都度、チャンバーや装置に合わせたコネクタを製作する必要が出てくるのです。それはコネクタメーカーが用意しているカタログ標準品の仕様で完全に対応することは難しく、コネクタメーカーの提案品しだいではファクターの1つを妥協した形で作り上げてしまう場合があります。

特に先端技術を利用した装置の初期開発段階では、開発優先順位を考慮した場合、コネクタや電流導入端子をカスタム化し、それぞれのチャンバー装置の仕様に完全に合致したコネクタを提供できる”技術力”が求められます。

サイズ・形状・真空度・耐熱温度・電気的仕様(電流、電圧)・絶縁性など多岐に渡る要求される仕様を満たすためには、コネクタの開発力や製造能力を有したコネクタメーカーの存在が必須です。

あるエッチング装置で必要な量のプラズマがターゲット(ウエハ)に届かないという問題が発生していました。その問題を解決するためには、現在使用中のヒーター電源向け耐熱用多極コネクタ(他社製品)について、装置の高周波特性に悪影響を及ぼさないように「コネクタのサイズを現状の半分以下にし配線方法を変更する必要がある」という結論になりましたが、現行品メーカーではサイズを現状の半分以下にすることができず、丸紅エレネクストにご相談いただきました。 装置メーカーと丸紅エレネクストとで様々な検討を重ねた結果、使用環境(耐熱200℃)、電気仕様(15A×30極以上)、寸法制限(φ40mm以下)の全ての要求条件を満たす新たなコネクタの開発に成功し、装置を改善することができました。

ある半導体工場では、半導体業界で使用される一般的な継手を使用していましたが、年1回の装置メンテナンス時の配管切り離し時に液ダレがあり、エンドユーザーである半導体メーカーからメンテナンス時においても配管の切り離し時にはフッ素系不活性液体を外に漏らさないよう強い要望を受けていました。

そこで、丸紅エレネクストの「液ダレしないカップリング」を採用。現在使用中の継手と同等以上の気密性を維持しながらワンタッチで着脱ができ、着脱時の外部への液ダレがなくなりました。

また、今回採用したカップリングには誤接続防止機構のオプションも付いており、成膜装置へのフッ素系不活性液体の供給(イン)用と排出(アウト)用の配管の接続箇所が1ラインに2本あります。従来は人の手による接続なので接続ミスのリスクがありましたが、誤接続防止機構のおかげで人為的な接続ミスも防げるようになりました。

半導体の製造工程では、多結晶シリコンを溶融し単結晶棒(インゴット)を作り、スライスしてウエハを作ります。その後、ウエハに必要なイオンを打ち込んで素子をつくるイオン注入という工程があります。その工程で使用されるイオン注入装置のヒーター給電箇所に大電流コネクタが使われています。

装置内の限られたスペースで定格150~200Aの給電箇所の切り離しがあり、従来品のコネクタは全長が長く、着脱作業も固くやりにくい状況でした。

そこで、接続不良を防ぐためにバネを用いて接続部分の接圧を一定にする特殊コネクタを導入。従来はたびたびラインが止まってしまっていましたが、導入後は一切通電不良がなくなりました。また、約30%の省スペース化に成功し、ワンタッチ式で女性や高齢の作業者の方でもスムーズに作業できるようになりました。

丸紅エレネクストが扱っている真空用コネクタの優位性は、まさにそのカスタム対応力にあります。市場からの困難な要求仕様も、お客様に寄り添いながら打合せを重ねることで様々な製品が実現されてきた実績が多数あります。そうして蓄積された知識とノウハウは業界随一と自負しています。丸紅エレネクストは、製品そのものが高品質であることはもちろん、“提案力・技術力・サポートサービス体制”にも力を注いでいます。設計自由度や作業性の向上(メンテナンス時間の短縮)といった目に見えない改善点や留意点まで配慮して特注品の製作をしております。もしカタログ標準品で仕様を満たせない場合は高い技術力をもって特注製作のサポートも喜んで承ります。