自動車業界は今、「電動化」という大きな波が押し寄せています。こちらの記事では、自動車業界の現状と、そこから見えてくる自動車業界が取るべき方向性、そしてEV時代に必要な産業用コネクタについてお伝えいたします。

自動車業界は今、「電動化」という大きな波が押し寄せています。トヨタ自動車は2030年のEV販売目標を350万台に引きあげ、日産自動車は2030年度までにEVの新型車15車種を投入する方針を示しています。海外に目を向けると、独フォルクスワーゲンや米ゼネラル・モーターズ(GM)といった欧米メーカーもEVへの投資を鮮明にしています。

また、既存の自動車業界だけではなく、異業種からのEV参入が本格化しています。例えば、ソニーグループは「EVの市場投入を本格的に検討する」と宣言しており、さらにアメリカのアップルは2025年に完全自動運転対応のEVを販売すると既に報じられています。

自動車業界は従来、高い参入障壁がありました。エンジン自動車は部品点数がおよそ3万点と非常に多く、組立が困難なため、部品メーカー間のすり合わせがとても重要です。また、内燃機関には非常に高い技術が必要で、その分野では日本が世界最高レベルの技術力を誇っています。

しかし、EVになると部品点数はおよそ2万点に低下し、内燃機関が不要になります。そうすると、EVを製造するのに、エンジン自動車ほど高い技術は必要とされず、参入障壁が大きく下がります。こうした影響により、競争環境が非常に激しくなっているのが今の自動車業界といえます。

EVの競争環境は開発競争以上に加えて熾烈な価格競争が待っています。モータ世界シェアトップである日本電産の永守会長(CEO)は、将来的にEV価格は従来の5分の1程度になり、価格破壊が起こると述べています。さらに各自動車メーカーがその価格競争に生き残るため従来の系列にこだわらず、性能が高く安価な部品を選定せざるを得なくなるため自動車業界の系列関係も崩れていくと予想しています。

実際に中国では50万円クラスの小型EVが大ヒットしています。これらの安価な小型EVは中国国内のみならず、新興国や欧州にも輸出されており、欧州の自動車メーカーも100万円以下のEV開発に力を入れています。日本電産もそのようなEVメーカー向けに同社製品であるEV用モータ駆動ユニットを中期経営戦略で2025年に250万、2030年に1000万台分と販売目標を掲げ、設備投資をより一層加速させています。

では、この激しい競争に生き残っていくために現在の自動車業界に必要なことは何でしょうか。それはこれまで以上に生産現場での生産効率を大幅に上げていくことです。なぜなら、競合となる会社は同業他社である自動車メーカーだけでなく、アップルをはじめとしたGAFA(グーグル、アマゾン、フェイスブック、アップル)といった異業種からの新規参入組とも熾烈なEV開発競争をおこなう必要があり、中国をはじめとしたEV新興メーカーも含めた激しい価格競争が待っているからです。

100年に一度とも言われるこの自動車業界の大変革期に生き残っていくため、各自動車メーカーは今後どのようなことに注意する必要があるのでしょうか。それは多岐に渡る内容になるかと思いますが、そのひとつに、工場現場での更なる生産性向上に取り組む必要性が挙げられます。これらは特にこれまでの常識や先入観にとらわれない大胆なものが必要になります。なぜなら、今まで競合しなかった業界との垣根を越えた激しい競争に既に突入しているからです。

工場現場で生産性をあげる具体策としては、設備の自動化や省人化、作業者のタクトタイム短縮、設備や部品の共通化といったことが考えられます。それらを実現するためのひとつの方法として、工場内でのコネクタやカップリングの使用箇所の見直しがあります。今までこれが当たり前と思っていた作業も他社での産業用コネクタの採用事例をみて、これまでのやり方が一番良いと思っていた常識やこれまでの先入観も変わり、生産効率が更に改善できたという成功事例もあります。

現代はスピードを求められる時代でもあります。他社の成功事例を参考にし、それらを自社の工場現場にも横展開させることで、より効率よく生産性向上につながると考えます。

是非、他社での成功事例をご参照下さい。

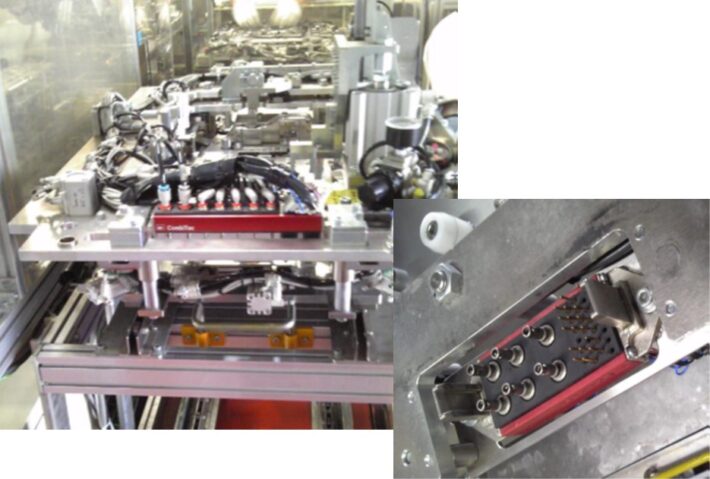

こちらは、関東地方にある車載モータメーカーの検査現場で、タクトタイム9割減した事例です。こちらの工場では、モータの検査工程に国内メーカーの丸型のメタルコネクタを使用していましたが、コネクタの着脱を複数のラインで行うのに非常に時間がかかっていました。

そこで、産業用コネクタを運営する丸紅エレネクストのワンタッチ式のコネクタを導入。スライドイン接続に対応したワンタッチ式コネクタにより、元々複数の作業者で行っていた作業を完全に自動化することができました。これによりタクトタイムが9割程短縮でき、検査工程での人手もこれまでほど必要なくなったことで他の作業工程に人手と時間を回すことができるようになりました。

こちらは、車載ラジオの検査ラインで生産性が向上した事例です。こちらの工場では、電気・同軸・光ファイバーのコネクタを使用していましたが、電気・同軸・光ファイバーという組み合わせの複合コネクタは国内メーカーになかったので、手作業で別々に接続していました。

そこで、産業用コネクタ&コンポーネンツを運営する丸紅エレネクストの、電気・同軸・光ファイバーの集約可能な複合コネクタを導入。全てまとめて自動で着脱することができるようにしたので、この工程に作業員を配置する必要がなくなり、生産性が向上しました。

こちらは、エンジン部品の組み立てラインで生産性が向上した事例です。こちらの工場では、エンジン部品 組み立て装置のコネクタにおいて、電気は電気、エアはエアで手で抜き差ししていました。それぞれ複数本あるので、その作業に時間がかかってしまっていました。

そこで、産業用コネクタを運営する丸紅エレネクストの複合コネクタを導入し、すべて集約して自動で着脱できるようにしました。作業時間が短縮され、生産性の向上につながりました。

全国の自動車工場様の生産性アップ事例をまとめた資料を無料でダウンロードいただけます。是非ダウンロードの上、貴社の生産性アップにお役立て下さい!

産業用コネクタ&コンポーネンツを運営する丸紅エレネクストでは、産業用コネクタやカップリングにおいて設備の自動化、省人化、作業者のタクトタイム短縮、設備や部品の共通化を実現し、自動車業界をはじめ様々な業界での日本のものづくりに貢献しています。

産業用コネクタのことで課題がありましたら、お気軽にご相談ください。