」の概要と事例-710x473.jpg)

下記でご紹介する、金型交換時における冷却水・温調油の液ダレ問題を解決できる「温調用カップリング(カプラー)」の概要と導入事例を1冊にまとめた資料を無料でダウンロードいただけます。是非ダウンロードの上、貴社の生産性アップにもお役立て下さい!

現代の私たちの暮らしに欠かすことができないプラスチック。ペットボトルや食品容器だけでなく、スマートフォンやパソコン、文具、家電製品、医療機器、自動車、建物に至るまで、日常生活においてプラスチックを目にしない日はほとんどありません。

また最近では昨今の異常気象を背景とした欧米や中国を中心に脱酸素の取り組みでガソリン車からEV(電気自動車)へのシフトが進んでおり、今ではEVにおける1充電当たりの航続距離を伸ばすため、車体の更なる軽量化に向けて金属製部品の樹脂化も進んでいる状況です。

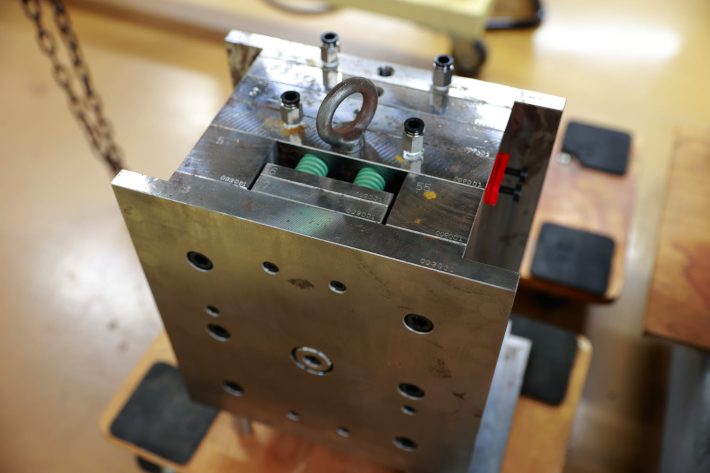

プラスチック成形品の生産方法は、ペレットという樹脂材料を射出成形機シリンダー内で溶融温度まで加熱し金型へ射出します。金型に充填された高温の樹脂はその後、金型内で冷却により固化され、金型が開いて成形品として取り出されます。

このプラスチック成形品の生産工程において重要なことがあります。それは、プラスチック成形品の品質を維持するためには、成形品を冷却する冷却水や、金型を温度管理する温調油、ヒーターを適切にコントロールする必要があるということです。何故なら、冷却水により金型温度が下がり過ぎると金型内の樹脂が流れにくくなり、また反対に金型温度が高過ぎると樹脂が固化しないからです。

プラスチックの成形において適切な金型温度を維持するために皆さんはどのようなことを検討されるでしょうか。

まず最初に重要と思いつくものは金型温度調節機ですが、実はこの金型温度調節機とあわせて同じくらい重要となるのが、冷却水や温調油といった温度調節用のワンタッチカップリングです。

金型温度調節機側から供給された冷却水や温調油は配管継手を通して金型内の配管を循環し、プラスチック成形品の冷却や金型の温度管理をおこないます。この金型温度調節機と金型をつなぐ配管継手箇所で使用する部品ひとつでプラスチック成形品の品質を左右し、タクトタイム短縮といった生産性にも大きな影響を与えています。

産業用コネクタ&コンポーネンツでは、特に金型交換頻度が多い現場において、配管継手箇所をねじ込み継手や一般的なカップリング(カプラー)からワンタッチ着脱が可能なワンタッチカップリングへの切り替えを推奨することにより、プラスチック成形品の高品質維持とタクトタイム短縮といった生産現場での生産性向上を実現しています。

この産業用コネクタ&コンポーネンツで取り扱うワンタッチカップリングを使用することにより、カップリング自体の着脱作業はもちろんのこと、カップリングの構造特長のひとつでもあるノンスピル構造により、カップリング着脱時における流路内の冷却水や温調油が外部に漏れ出ることがなく、また同時に流路内への外気の混入も極めて少ないため、流体の温度や流量の損失を最小限に抑えることができます。

また、金型配管が複数本ある場合は、複数の回路を一括で着脱できるマルチカップリングも有効であり、これまで1本1本個別に着脱していた従来の継手やカップリングをワンタッチで複数回路を一括で着脱させることにより、継手やカップリングの誤接続といった人為的ミスを防止できるとともに、金型交換時間を大幅に短縮させることも可能になります。

ある自動車の成形部品の製造現場において、稼働を始める際、夜間に温度が下がってしまった温調水を昇温するのに、気温が下がる冬には4時間もかかっていました。昇温しきっていない状態で成形機を稼働させてしまうと、不良品を生産してしまうこともしばしばありました。また、温調機と金型をつなぐカップリング部分を着脱する際、バルブから開口口の隙間に残った高温の温調水が液ダレしてしまい、作業者の手にかかって火傷になってしまうことがありました。

そこで、産業用コネクタ&コンポーネンツのカップリングを導入。カップリングを外す際、まったく液ダレしないため、高温の温調水が垂れることによる従業員の火傷の心配がなくなりました。また、今までは嵌合させる際にスリーブを引く必要がありましたが、ワンタッチで嵌合できるようになり、作業性も向上しました。

金型温調に欠かせないワンタッチカップリング(カプラー)に関するご質問やご要望がありましたら、産業用コネクタ&コンポーネンツまでお気軽にご相談ください。

>>金型交換時における温調水の液ダレ問題を解決できる「温調用カップリング(カプラー)」の概要と導入事例の資料ダウンロードはこちらから