コネクタといえば、プラグをソケットに刺して電気を流すための単純な部品程度と思っている方も多いと思います。わたしもこの業界に入る前は、その程度のものと思っていました。しかしながら、関われば関わるほど奥が深いものだということを知りました。使い方やメンテナンスを怠ると火災や感電等の危険を伴うこともあり、それらを防ぐために色々な要素(絶縁性、低接触抵抗など)が集約されてできています。

一般的に、(電気)抵抗とは、電気の流れを妨げる度合いを示しますが、電気の流れが悪いものは抵抗値が高く、電気の流れがよいものは抵抗値が低いということになります。この抵抗値は、材質、導体の断面積や長さなどによって変わってきます。

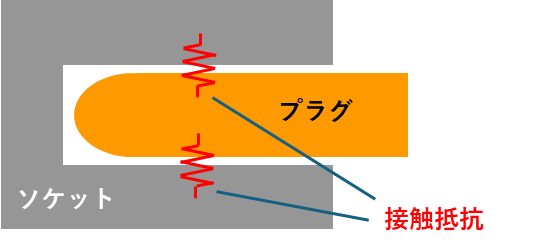

コネクタのなかで重要な要素の一つである接触抵抗とは、接点や端子間など、導体同士の接続箇所で発生する抵抗を示します。

脱着によりこの接触抵抗が大きくなると、発熱を引き起こして焼損に繋がる可能性があります。従って、接続箇所は定期的に点検やクリーニングをしておいた方がよいでしょう。

・接続部の酸化・汚れ

・接圧の低下

・接触面積の低下

接触部の酸化(サビ)や摩耗は抵抗値を増大させます。一般的に導体は銅や真鍮が使用される場合が多いですが、表面に金や銀等のメッキを施すことにより酸化耐性や耐摩耗性を強くすることもあります。アプリケーションにより適切なメッキを選択することも重要です。

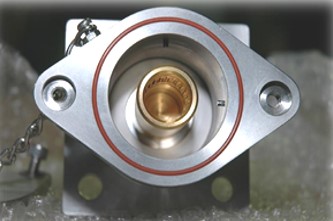

ストーブリエレクトリカルコネクターズ社のコネクタの接続部分には独自機能である、多面接触子方式『マルチラム』を使用しています。電気を工場や各種設備へ通電する際に発生する通電ロスを可能な限り最小限に食い止めるために、独自機能の『マルチラム』を使用しているコネクタは、着脱を繰り返し行っても『低接触抵抗』を長期に維持できる電気コネクタであり、大電流コネクタ、複合コネクタなどに使用されています。

-710x408.jpg)

ある西日本の製鉄所では、電気メッキラインのブスバー接続部で発熱が問題となり、時には150℃に達し、溶解することもありました。そこで、接点バネ技術を応用したシールコンタクトを導入。

評価試験の結果、接続部の温度を従来の100℃から30~40℃に低減することに成功しました。これにより、定期的なブスバー研磨作業の削減や、高所作業に伴うライン停止時間とコストの削減が期待されます。

今後、さらなる導入を検討しています。

鉄鋼業界の連続鋳造設備における電磁誘導撹拌装置の給電箇所では、80℃以上・湿度70~80%の過酷な環境下で700~1000Aの大電流を供給する必要がありました。

従来の端子台でのネジ接続は、切替作業に半日を要し、作業者の負担が大きかったため、コネクタ化が検討されました。しかし、一般的なコネクタでは焼き付きによる通電不良が発生し、問題解決には至りませんでした。

そこで、特殊なバネ接点を持つ大電流コネクタを採用した結果、通電不良が解消され、小型・軽量化により作業者の負担軽減や作業ミスの低減にも成功しました。現在では、設備更新時に欠かせないアイテムとなっています。

上記でご紹介した、「焼き付きを防止でき、よりコンパクトな大電流コネクタ」の概要と導入事例を1冊にまとめた資料を無料でダウンロードいただけます。是非ダウンロードの上、貴社の生産性アップにもお役立て下さい!