-710x408.jpg)

-710x408.jpg)

西日本で高炉を持つ製鉄所での活用事例・ノウハウを紹介します。

たまたま、「ブスバー接続箇所の発熱と通電不良を改善し、電気代が削減した事例」という産業用コネクタ&コンポーネンツの活用事例・ノウハウの情報をみて、産業用コネクタ&コンポーネンツに問い合わせをおこないました。

現場ではEGL(電気メッキライン)にてめっき整流器のブスバーの一斉更新計画が上がっており、設備を更新するにあたり、産業用コネクタ&コンポーネンツの活用事例・ノウハウと同様の問題であったブスバーの接続箇所における発熱の問題をかねてより改善したいと思っていました。

実際のブスバー接続箇所での発熱の問題は場所によっては温度が150℃位まで上がることもあり、過去にはブスバーが異常な発熱で溶けてしまうということもありました。

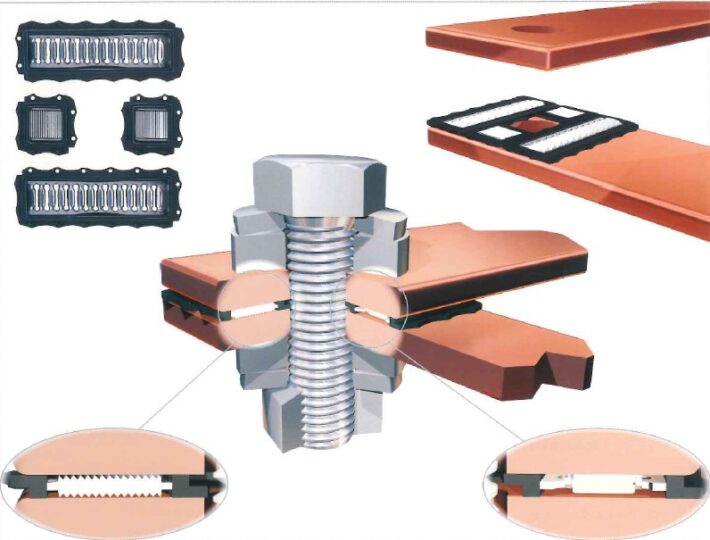

そこで、産業用コネクタ&コンポーネンツで紹介している発熱や接触抵抗を抑えられる大電流用コネクタの接点バネと同じ技術を採用したシールコンタクトというブスバー接続用エレメントを採用することにより、現在のブスバー接続箇所での発熱を抑えられることと、定期的におこなっているブスバーを研磨する作業も削減できそうであったため、実際に発熱で問題となっているブスバーにシールコンタクトを取り付けて社内で評価試験をおこなうことになりました。

このブスバーを研磨したり、発熱で溶けたブスバーを交換する際には、場所によっては高所作業になるところもあり、そこでは足場の組立て、作業、解体だけで3日程度ラインの稼働が止まり、その経費が100万円以上になることもあります。

実際に鍍金整流器と電解脱脂装置間の銅とアルミのブスバー接続箇所でシールコンタクトを取り付けた評価試験をおこなったところ、ブスバー接続箇所の発熱温度がもともと100℃程度であったものがシールコンタクトを取り付けることにより30~40℃まで半分以下に抑えることが出来ました。

このシールコンタクトの採用により発熱で問題となっているブスバー接続箇所の問題が解決できることが社内でも実証できたので、今後もどんどん導入を進めていきたいと考えています。

-710x408.jpg)