本コラムでは、大電流コネクタ(電源コネクタ)について解説いたします。高出力な装置の電源などでは比較的大きな電流を扱います。その際に用いられるコネクタとして押さえておきたいポイントが発熱についてです。

発熱量は I(電流)^2 × R(抵抗) × t(時間)で決まり、電流が2倍になれば発熱は4倍に跳ね上がります。電流が少し大きくなるだけでも、短時間で温度が上昇し、部材の耐熱(許容)温度を超えやすくなります。そのため大きな電流を扱う際は発熱が重要なポイントとなります。

発熱と合わせて、大事なポイントが耐熱です。製品や部材などの耐熱温度は「周囲温度(環境温度)+通電による発熱」が一般的です。すなわち周囲温度が高ければ同じ電流でも余裕は小さくなります。

加えてコネクタに接続されるケーブルを複数束ねると放熱が妨げられ、想定より温度が高くなったり(詳細はコチラ)、高周波を扱う場合では表皮効果で抵抗が増え、発熱が大きく(詳細はコチラ)なったりするため、コネクタの選定の際は接続部の仕様だけではなく、周囲環境などの使用状況とその他の電気仕様を考慮することが大切になります。

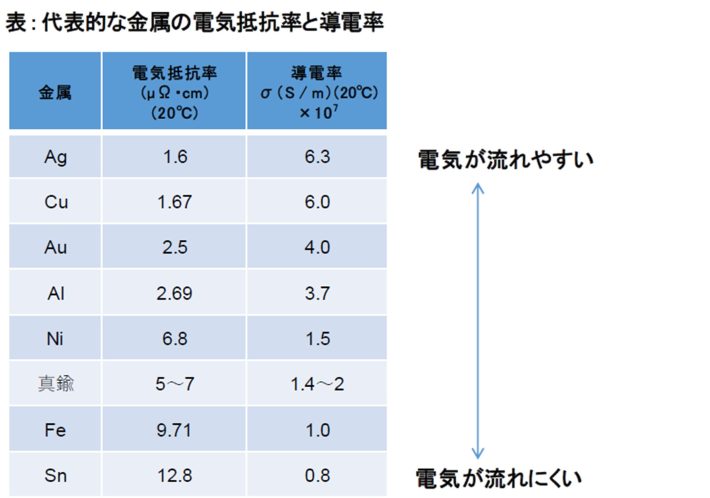

導体そのものの抵抗値も発熱に直結します。この抵抗は材質によって異なり、銅(Cu)の方がアルミ(Al)より低抵抗なため、同じ形状、電流ではアルミの発熱量の方が大きくなります。ただしアルミは銅と比べると、軽量などの利点があるため用途に応じた使い分けが重要です。また金属の抵抗は温度で増加するため、周囲温度や自己発熱で温度が上がるほど発熱量は増えることになります。

ここでは導体の抵抗のみについて記載しましたが、接点部の表面処理(例:銀・錫など)や接触構造によっても「接触抵抗」は大きく変わり、発熱に影響します。

(接触抵抗について詳しくはコチラ)

接続方式も発熱とその信頼性を左右します。一般的なブスバー同士や丸形端子などのボルト締結は、面同士が密着して一見安定しているように見えますが、実際は表面粗さや酸化膜の影響で実効接触面積が刻々と変化し、接触抵抗がばらつきます。また振動や熱サイクルなどでボルトが緩み、面圧が抜ければ発熱が増加します。

これに対し、産業用コネクタ&コンポーネンツの多面接触で一定の接圧を維持できるマルチラムを採用した大電流コネクタ(詳細はコチラ)は、微振動や熱サイクルに強く、長期にわたり接触抵抗が安定します。結果として温度上昇を抑え、許容電流を確保しやすくなります。

「大電流=ボルト締結」という固定観念を見直すことで、段取り性や保全性も改善できます。ブスバーのボルト接続が多い箇所でも、ブスバー接続タイプ(フォークプラグ)でのコネクタ化のご提案や丸型コネクタを用いたワンタッチ着脱などのご提案ができます。また絶縁体付きのタイプを選べば作業性向上のみならず、感電防止や誤接触対策もできます。

さらに防水タイプやシールドに対応したコネクタに加えて、大電流や通信・信号ライン、流体などとの複合コネクタなどのご提案も可能です。

大電流コネクタに取り回しやすいフレキシブルなケーブルを組み合わせることで、作業性向上や省スペース化ができます。産業用コネクタ&コンポーネンツではコネクタとケーブルのアセンブリなども対応が可能です。