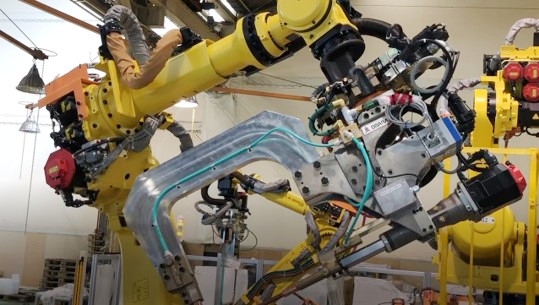

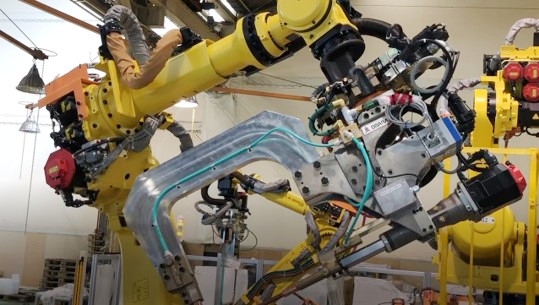

近年、自動車業界では電動化の波が加速しており、BEV(バッテリー式電気自動車)の生産設備にも革新的な技術導入が進んでいます。その中で注目を集めているのが「ツールチェンジャー」です。ツールチェンジャーとは、多軸ロボットや工作機械の加工機などに取り付けるツールや工具を自動的かつ確実に交換するための機構システムを指します。単なる工具交換機構ではなく、生産効率の向上や安全性の確保に直結する重要な要素であり、自動車メーカー各社で導入が拡大しています。

本記事では、東日本に工場を持つある国内大手自動車メーカーがBEV生産ラインにおいて溶接用ガンのハンドチェンジに採用した事例をご紹介いたします。

同社では国内の自動車生産ラインでよく見かける一般的なツールチェンジャーを生産ラインに導入していました。しかし、BEVの生産拡大に伴い、従来のツールチェンジャーでは以下の問題が顕在化していました。

溶接工程においては大電流を安定的に供給することが求められますが、従来の接点構造では接触不良が頻発。結果として溶接品質のばらつきや設備停止のリスクが高まり、生産性を阻害していました。

ツールごとに個別の置台を設ける必要があり、設置スペースや工程工数が増大。生産ラインの柔軟性が低く、設備レイアウト変更のたびに大きな手間が発生していました。

ロボットティーチング時にはツールの保持が不安定となり、落下による設備破損や作業者への危険が懸念されていました。安全面での課題は早急な解決が求められていたのです。

こうした課題を解決すべく、同社では新たに産業用コネクタ&コンポーネンツで取り扱っているツールチェンジャーを採用しました。その決め手となったのは、以下の革新的な技術とメリットです。

今回採用されたツールチェンジャーの通電箇所には、銅合金製のスプリング特性を持つ特殊接点であるマルチラムというものが採用されています。この多面接触方式により、従来製品で課題となっていた通電不良を大幅に改善しました。安定した電流供給が可能となり、溶接品質が飛躍的に向上しました。これによりライン停止のリスクが低減され、稼働率の向上に直結しています。

新たに採用したツールチェンジャーでは、置台の共通化が可能になりました。これにより、ツールごとに専用置台を準備する必要がなくなり、設置工数やスペースを削減することができました。生産ラインの柔軟性が高まり、将来的な工程変更にも容易に対応できるようになりました。

さらに、採用製品にはADS(Active Safety System)が搭載されており、ティーチング作業中のツール落下を防止できました。作業者の安全を確保するとともに、設備損傷リスクも低減しています。自動車メーカーにとって、安全性と生産性を両立できることは大きな評価ポイントとなっています。

同社のBEV生産ラインにおける本ツールチェンジャーの導入は、以下の成果をもたらしました。

・接点不良の解消による溶接品質の安定化

・工数削減と設置スペース削減による生産効率向上

・ADSによる安全性確保と設備保護

これらの成果は、BEVの大量生産において極めて重要な要素です。電動化時代の自動車製造においては、生産ラインの安定稼働と高い品質が競争力を左右するため、ツールチェンジャーのような周辺機器の技術革新がますます注目されています。

今後は、溶接だけでなく組立や塗装工程など、より幅広い用途でツールチェンジャーの活用が拡大することが期待されます。